Waarom zouden we de via's in de printplaat steken?

Om aan de eisen van klanten te voldoen, moeten de via-gaten in de printplaat worden aangesloten.Na veel oefenen wordt het traditionele aluminium pluggatproces veranderd en wordt het witte net gebruikt om het weerstandslassen en pluggat van het printplaatoppervlak te voltooien, wat de productie stabiel en de kwaliteit betrouwbaar kan maken.

Via hole speelt een belangrijke rol in de onderlinge verbinding van circuits.Met de ontwikkeling van de elektronische industrie bevordert het ook de ontwikkeling van PCB's en stelt het hogere eisen aan:PCB-fabricage en montagetechnologie.Via-gat-plug-technologie is ontstaan en er moet aan de volgende eisen worden voldaan:

(1) Het koper in het via-gat is voldoende en het soldeermasker kan worden aangesloten of niet;

(2) Er moet tin en lood in het via-gat zijn, met een bepaalde dikte-eis (4 micron), geen soldeer weerstaat inkt in het gat, waardoor tinkorrels in de gaten worden verborgen;

(3) Er moet een soldeerbestendig inktpluggat in het via-gat zijn, dat niet transparant is, en er mogen geen tinnen ring, tinnen kralen en plat zijn.

Met de ontwikkeling van elektronische producten in de richting van "licht, dun, kort en klein", ontwikkelt PCB zich ook naar hoge dichtheid en hoge moeilijkheidsgraad.Daarom zijn er een groot aantal SMT- en BGA-printplaten verschenen en hebben klanten pluggaten nodig bij het monteren van componenten, die voornamelijk vijf functies hebben:

Met de ontwikkeling van elektronische producten in de richting van "licht, dun, kort en klein", ontwikkelt PCB zich ook naar hoge dichtheid en hoge moeilijkheidsgraad.Daarom zijn er een groot aantal SMT- en BGA-printplaten verschenen en hebben klanten pluggaten nodig bij het monteren van componenten, die voornamelijk vijf functies hebben:

(1) Om kortsluiting te voorkomen die wordt veroorzaakt door tin dat door het elementoppervlak dringt tijdens PCB-over-golfsolderen, vooral wanneer we het doorgaande gat op de BGA-pad plaatsen, moeten we eerst het pluggat maken en vervolgens vergulden om BGA-solderen te vergemakkelijken .

(2) Vermijd fluxresten in de via-gaten;

(3) Na de montage op het oppervlak en de componenten van de elektronicafabriek, moet de PCB vacuüm absorberen om negatieve druk op de testmachine te vormen;

(4) Voorkom dat het soldeer aan het oppervlak in het gat stroomt en valse solderen veroorzaakt en de houder aantast;

(5) voorkomen dat de soldeerkraal eruit springt tijdens het golfsolderen en kortsluiting veroorzaakt.

Realisatie van pluggattechnologie voor via gat

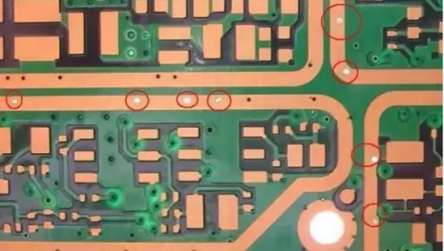

VoorSMT PCB-assemblagebord, met name de montage van BGA en IC, de via-gatplug moet vlak zijn, de convexe en concave plus of min 1mil, en er mag geen rood blik op de rand van het via-gat zijn;om aan de eisen van de klant te voldoen, kan het proces met doorlopende pluggaten worden omschreven als veelsoortig, lange processtroom, moeilijke procescontrole, er zijn vaak problemen zoals oliedruppel tijdens het nivelleren van hete lucht en groene olie-soldeerweerstandstest en olie-explosie na genezen.Volgens de werkelijke productievoorwaarden vatten we de verschillende pluggatprocessen van PCB samen en maken we een vergelijking en uitwerking in het proces en voor- en nadelen:

Opmerking: het werkingsprincipe van heteluchtnivellering is om hete lucht te gebruiken om het overtollige soldeer op het oppervlak van de printplaat en in het gat te verwijderen, en het resterende soldeer wordt gelijkmatig bedekt op de pad, niet-blokkerende soldeerlijnen en oppervlakteverpakkingspunten , dat is een van de manieren van oppervlaktebehandeling van printplaten.

1. Proces van pluggat na nivellering met hete lucht: weerstandslassen van plaatoppervlak → HAL → pluggat → uitharden.Het niet-pluggen proces wordt aangenomen voor productie.Na het nivelleren met hete lucht wordt een aluminium scherm of inktblokkeringsscherm gebruikt om de doorlopende plug van alle forten die door klanten worden vereist, te voltooien.Pluggatinkt kan lichtgevoelige inkt of thermohardende inkt zijn, in het geval dat dezelfde kleur van de natte film wordt gegarandeerd, is het het beste om dezelfde inkt als het bord te gebruiken voor de pluggatinkt.Dit proces kan ervoor zorgen dat het doorlopende gat geen olie laat vallen na het egaliseren van hete lucht, maar het is gemakkelijk om de inkt van het pluggat het plaatoppervlak te vervuilen en ongelijkmatig te maken.Het is gemakkelijk voor klanten om tijdens de montage vals solderen te veroorzaken (vooral BGA).Veel klanten accepteren deze methode dus niet.

2. Proces van het pluggat vóór nivellering van hete lucht: 2.1 pluggat met aluminiumplaat, stollen, de plaat slijpen en vervolgens de afbeeldingen overbrengen.Dit proces maakt gebruik van een CNC-boormachine om de aluminiumplaat uit te boren die moet worden afgesloten, een zeefplaat, een pluggat maakt, ervoor zorgt dat het doorlopende pluggat vol is, pluggatinkt, thermohardende inkt kan ook worden gebruikt.De kenmerken moeten een hoge hardheid, een kleine krimpverandering van de hars en een goede hechting met de gatwand zijn.Het technologische proces is als volgt: voorbehandeling → pluggat → slijpplaat → patroonoverdracht → etsen → weerstandslassen van plaatoppervlak.Deze methode kan ervoor zorgen dat het doorlopende pluggat glad is en dat het nivelleren van hete lucht geen kwaliteitsproblemen heeft, zoals olie-explosie en oliedruppels aan de rand van het gat.Dit proces vereist echter een eenmalige verdikking van koper om de koperdikte van de gatwand te laten voldoen aan de standaard van de klant.Daarom stelt het hoge eisen aan het koperen van de hele plaat en de prestaties van de plaatmolen, om ervoor te zorgen dat de hars op het koperen oppervlak volledig wordt verwijderd en het koperen oppervlak schoon en niet vervuild is.Veel PCB-fabrieken hebben geen eenmalig verdikkingskoperproces en de prestaties van de apparatuur kunnen niet aan de vereisten voldoen, dus dit proces wordt zelden gebruikt in PCB-fabrieken.

(De blanco zeefdruk) (Het stalpunt filmnet)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

Posttijd: 01 jul-2021